减少空洞, 有许多因素需要考虑,但是从哪里开始呢?

统计工具,如Ishikawa 图,有助于绘制一个工艺过程,并提供一个极好的视觉援助,有助于显示潜在的缺陷原因和过程变量的影响。通过了解所有可能导致缺陷的变量,这些图表经常被用来帮助发现问题的根本原因。

图1、给出了已被开发的 QFN/ 大接地平面空洞的 Ishikawa 图,以帮助所需要的客户减少 QFNs 和 DPAKs 下的空洞。这张图有助于确定对观察到的大空洞率有影响的变量。纵然影响工艺进程的变量可以有成千上万,任何统计图表都十分复杂,最好是从最常见的原因开始。在下面的这一具体案例中,模板设计变更包括模板的厚度和开孔设计,有助于减少空洞。

在任何实验设计(DOE) 中,一次改变一个变量并记录结果是很重要的,这样你就可以知道每一个变量在多大程度上影响你的工艺过程。此外,如果更改会对你的工艺过程产生负面影响,你的记录结果将可使你回到先前的参数设置。分析和优化以下变量可减少空洞。

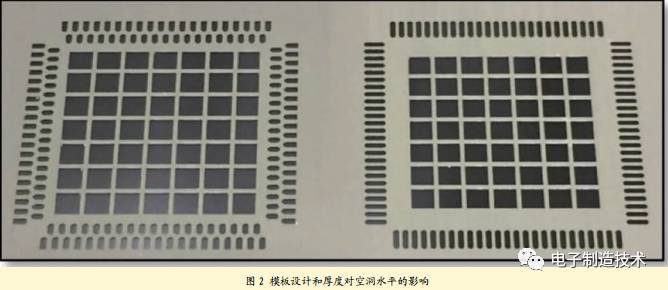

模板设计模板的设计对BTC(BottomTerminatedComponents)下空洞水平有巨大的影响。如图2 所示。焊膏在基板上的沉积量、焊膏沉积位置对空洞率的影响分别为 5% ~ 10% 和 40% ~60%。在设计模板和开孔图案前考虑这些影响是很重要的。

模板厚度无数的研究已经表明,模板厚度是应该考虑的最关键因素之一。一般,较厚的模板将产生较少的空洞。当特殊元件的托脚高度较高时(由于使用较厚的模板,焊膏沉积较厚),元件下的焊剂挥发成分有更大的排气空间并逃脱束缚。众多研究给出了4mil 厚模板和 5mil 厚模板之间的统计差异。在所有的案例中,5 mil 厚模板具有更好的空洞表现。但是如果使用6 mil 或7 mil 厚的模板会发生什么呢?一般,6 mil 或7 mil 厚的模板会带来太小的面积比,以致焊膏不能良好地通过模板开孔印刷到基板上。由于这一原因以及其他的原因,使用厚模板通常是不可行的。然而,在某些情况下,厚模板实际上会产生更恶劣的空洞。

转移效率

最大限度地提高焊膏体积和高度,可以通过其他途径而不是增加模板厚度。转移效率是焊膏体积除以开孔体积的百分比。提高焊膏转移效率,也可以影响焊膏沉积的体积和高度,从而改善QFN 元件下焊膏空洞的表现。模板质量、模板金属成分、老化、磨损和模板涂层材料如纳米涂层等,都会对焊膏的转移效率产生巨大影响。并非所有的模板供应商都提供具有相同质量的模版。有些模板可能含有错误尺寸的开孔,开孔位置错误,或开孔歪斜。如果开孔与焊盘不正确匹配,焊膏就不会以最大的体积和最小的变化正确地转移到基板上。模板金属也可以在锡膏的转移效率中起一定的作用。某些金属的表面张力比其他金属低,使锡膏更容易有效地传递。通过使用一些纳米涂层材料,也可以实现同样低的表面张力。模板的老化通常与模板的磨损有直接的关系。如果模板磨损或损坏,开孔就可能会变形或圆角,影响焊膏通过模板向基板转印。

开孔设计

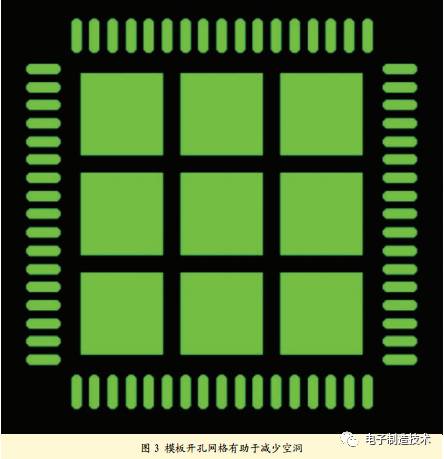

开孔设计是减少底部端子元件 BTC下的空洞应考虑的另一个关键因素。许多元件供应商都在元件的数据表中列出了建议的开孔数据。这些建议通常是一个很好的起点,但是变化开孔的尺寸、形状、开孔窗格栅数量和格栅的形状和大小,可以进一步减少焊料空洞。每个元件各不相同,因此,没有一个开孔设计尺寸可适合所有的元件。更多格栅数量的开孔通常比更少格栅数量的开孔要好。较薄的格栅开孔通常比较厚的格栅开孔好。但是,就像模板厚度,太多的格栅数量和太薄的格栅厚度反而会增加空洞。如图3所示。矩形形状的开孔比正方形、圆形或椭圆形好吗?各个元件的反应略有不同,所以重要的是在生产前尽可能做一些试验研究,了解工艺过程中什么参数表现最好。

PCB 表面涂饰金属化

空洞率和不同的表面处理金属化是有关联的。在今天的表面贴装技术(SMT)中,ENIG、浸锡和有机可焊性保护剂(OSP)是最常见的 PCB表面处理。比较三种流行的基板金属化条件下底部端子元件 BTC 下的空洞率,通常 ENIG会产生最低的空洞率,其次是浸锡,再然后是 OSP。根据基板的来源不同,OSP 也有不同的商业版本。有些 OSP 涂饰比其他的OSP 涂饰提供更好的空洞表现。不幸的是,这些差异只能通过试验来确定。同样,并非所有的基板都具有相同的综合质量。因此,焊料空洞的表现可能会因基板不同而不同。为了实现底部端子元件 BTC 下空洞率最小化,在设计阶段针对应用选择合适的金属化是最重要的。

基板条件

基板老化和存储条件对空洞水平也起一定的作用。除非在缺氧环境中储存,否则老化的表面涂饰会氧化。助焊剂可清除氧化物。较厚的氧化层会给清除氧化物过程带来更大的挑战。助焊剂不可能完全清理严重氧化的基板焊盘 /金属化,会影响焊料润湿。通常会因润湿不良引发空洞。

原始的 PCB 通常存储在干燥的氮气箱中,以保护它们免受氧化,而且这些存储箱也保护基板免受潮湿。如果基板暴露在潮湿的空气中,它们会吸收水分,会在回流焊过程中因水分转化为气体产生空洞。如果在焊点凝固前气体没有逸出,就会形成空洞。

环境条件

在电子制造过程中,通常往往忽视制造环境也是引起问题和缺陷的根本原因。环境条件可以是决定焊膏粘度问题的根本原因的出发点。然而,对于底部端子元件BTC下空洞的影响,环境条件往往被忽视或忘记了。特别是在低成本制造业务中尤其如此,如由于财政上的不可行,无法实施空调系统和工艺过程的控制。温度和湿度的变化超出最佳范围会严重破坏组装材料如焊膏、敷形涂覆材料、胶水、灌封材料、助焊剂和底部填充材料。为了减少底部端子元件BTC下的空洞,控制温度和湿度能够发挥一定作用。例如,如果制造环境温度过高,焊膏粘度降低,造成回流焊之前发生坍塌。我们从模板设计/厚度等的影响已了解到类似的情况:元件托脚高度增加,底部端子元件BTC 下空洞趋于减少。相反,如果焊膏坍落、基板和元件之间的高度降低,元件下的空洞率会增加。

较高的温度和延长的曝露时间也能加快锡膏的氧化过程。氧化水平升高可增加空洞率。不良的储存和处理程序、在模板上过长时间和/或延长室温存储会导致焊膏氧化和引起粘度问题。不同的地域环境也会影响底部端子元件BTC下的空洞。有些焊膏,特别是水溶性焊膏,其在一年四季的时间内其表现会有所不同。在美国和欧洲的大部分地区,冬天的月份往往比夏天要干燥、凉爽。天气条件因地方不同可以有很大的差异,如马来西亚,全年炎热和潮湿。因此,在可控制的实验中,在相同的设置和不同的地理位置和海拔条件下,观察到不同的空洞结果。经常被认为是理所当然的最简单的事情实际上可以有很大的影响。

焊膏配方锡膏的体积大约由50%的焊剂媒介物和50% 的焊粉组成,通常,金属质量分数占 88% ~90%(取决于合金成分及应用类型)。说到空洞,任何焊膏之间最大的区别是焊剂媒介物。现在市场上有许多不同的焊剂媒介物可供选择:免清洗、水溶性的和 RMA。所有的这些配方设计都是为了满足不同的要求和挑战,差异非常显著。因此,有些焊锡膏比其他焊膏在空洞方面会有更好的表现。更大的现实问题是空洞不是工程师在工艺过管理中要解决的唯一问题。

关于微细特征印刷,高变形元件,缓解或更好地消除虚焊NWO(NonWet Open)、 枕头效应 HIP(Head InPillow)、高电化学迁 移(ECM)的可靠性问题以及在线测试 ICT(InCircuit Test)的一次通过率等,都必须考虑焊膏的性能。换言之,没有一个单一的解决方案可以解决制造商每天面对的各种挑战要求。

进一步探究焊膏对空洞的影响,有些因素会对空洞有次生影响,如粘度、焊膏中的金属比重、合金类型和金属粉末粒度分布等都对空洞有次生影响。一些具体案例如下:

高粘度材料比低粘度材料更容易产生空洞。这种情况可以通过想象一个场景而可视化地理解,就像气泡试图从蜂蜜中逃逸与气泡试图从水中逃逸。焊膏中的金属比重影响材料的粘度,因此,影响底部端子元件BTC下的空洞率。

合金类型影响润湿能量。现在无铅材料的选择也不是那么简单了,过去许多组装者只能选 SAC305。现在我们有多种合金可供选择:SAC405,SAC305,SAC105,低成本的低银合金,以及为了提高焊点可靠性掺杂的SAC 合金等。合金的润湿能量或润湿力对空洞性能影响很大。在本质上,润湿能量越高相应地底部端子元件BTC 下的空洞效果越好。

金属粉末粒度分布也会对空洞产生影响。

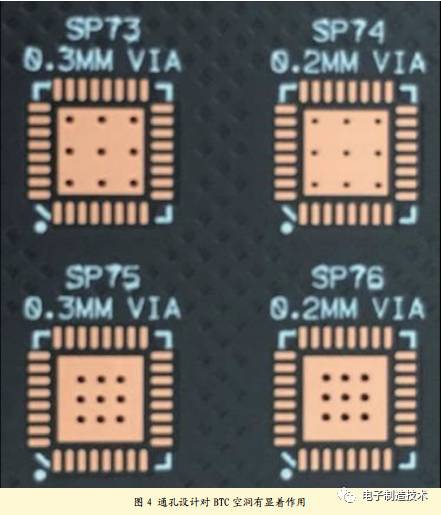

在确定如何减少大面积接地元件(如BTCs)组装的空洞时,同时考虑焊膏的各方面的特点是非常重要的。印制电路板(PCB)设计PCB 设计对底部端子元件BTC下的空洞有很大的影响。为了辅助散热,在基板中经常增加带过孔的热焊盘。与未填充过孔相比,填充或掩埋过孔都会减少空洞。但是,填充过孔往往过于昂贵。虽然过孔可以为焊剂挥发物逃逸提供通道,但是过孔的大小和形状也会影响增加BTC空洞。在某些情况下,在接地热焊盘中有大的过孔,空洞增加。在这种情况下,回流焊期间接地焊盘上的焊膏往往通过灯芯效应向下进入通道。这导致托脚高度减小,焊剂挥发物逃逸/排出更加困难,引起BTC 空洞增加。

许多PCB设计没有过孔。在这些情况下,焊盘的大小和形状以及基板焊盘和元件焊盘之比对 BTC 空洞有很大影响。这些变量会影响热焊盘和过孔的设计。如果基板上热焊盘大于元件热焊盘,锡膏可能会更多地润湿焊盘,减小元件的托脚高度,增加BTC 空洞。

有些设计在焊盘上引入了焊料掩膜,以控制托脚高度,减小焊盘尺寸,或提供一个气体逃逸通道。如果针对特定的元件和应用,采用合适的设计,这些设计有助于减少BTC空洞。

回流焊温度曲线

除了焊膏中助焊剂媒介物,回流焊温度曲线是PCB制造过程中有助于减少BTC空洞的第二个最关键因素。回流焊温度曲线的每一个阶段都很重要,因此优化工艺过程可能需要一些时间来应对特定的应用和元件。

从室温到峰值温度的温度上升速率和时间对焊剂挥发物的迅速逃逸/排出有很大的影响。更快的温度上升速率通常会使焊剂溶剂更迅速地挥发,减少回流焊温度曲线液相阶段的存在量。虽然以线性斜率上升温度往往会有最好的结果,但是这种方法也延长了保温时间。

如果使用保温温度曲线,保温温度也会对焊剂溶剂的挥发产生影响。通常情况下,采用先进的焊剂化学品,保温区温度仅低于合金液相点,而在过去,保温从150℃左右开始,会有一个逐渐升高到液相的大斜坡。

液相线以上的时间(TAL)和峰值温度也对空洞有影响。焊料熔化时间越长,焊剂挥发物逃逸熔化焊料的时间越长。然而,这是一个平衡作用,更长时间也将让更多的挥发物排出和进入到熔融焊料,会增加空洞。时间和温度对焊料的润湿速度和润湿力也有很大作用。

通常情况下,焊料对金属化表面润湿时图4通孔设计对BTC 空洞有显着作用间越长,空洞将越少。升高温度有助于润湿和减少空洞。

回流焊气氛和组件经历的加热周期次数也会影响空洞表现。是使用空气还是氮气?如果使用氮气,回流炉中含氧量PPM水平是什么?一般氮气氛消除了组件在回流炉中的进一步氧化,将有利于润湿。提高润湿会减少空洞,所以在氮气气氛下回流焊会降低空洞率。但

并不总是如此,请记住,还有许多其他变量也在发挥作用。

结论

长期以来 BTC 空洞一直是行业内的难题,要通过优化大量的工艺变量才能够减少空洞。需要注意的是,要减少空洞,工艺优化与选取组装材料同等关键。当你试图消除空洞时,请记住:统计工具,如 Ishikawa 图,是一个评价所有的潜在变量、有助于找到发生空洞的根本原因的系统的和可靠的方法。